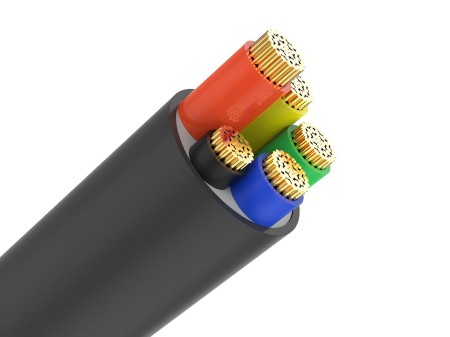

Moderne elektriske systemer er avhengige av sammenkoblinger mellom ulike enheter, kretskort og periferiutstyr. Enten det er snakk om å overføre strøm eller elektriske signaler, er kabler ryggraden i kablede forbindelser, noe som gjør dem til en integrert del av alle systemer.

Imidlertid undervurderes ofte betydningen av kabelkapper (det ytre laget som omgir og beskytter de indre lederne). Å velge riktig kabelkappemateriale er en kritisk avgjørelse i kabeldesign og -produksjon, spesielt når det brukes i tøffe miljøer. Å forstå balansen mellom mekanisk ytelse, miljøbestandighet, fleksibilitet, kostnad og samsvar med forskrifter er nøkkelen til å ta et klokt valg.

I hjertet av kabelmantelen er det et skjold som beskytter og sikrer innerkabelens levetid og pålitelighet. Denne beskyttelsen beskytter mot fuktighet, kjemikalier, UV-stråling og fysiske belastninger som slitasje og støt.

Materialer for kabelkapper varierer fra enkle plasttyper til avanserte polymerer, hver med unike egenskaper for å møte spesifikke miljømessige og mekaniske krav. Utvalgsprosessen er kritisk fordi riktig materiale sikrer optimal ytelse og beskyttelse under forventede bruksforhold.

Det finnes ingen «one size fits all»-løsning for kabelkapper. Materialvalget kan variere mye avhengig av de unike omstendighetene ved bruken.

Det er flere faktorer å vurdere når du velger riktig kabelmantelmateriale.

1. Miljøforhold

Kjemisk motstand er en kritisk faktor ved valg av kabelkapper, ettersom kabler kan komme i kontakt med oljer, løsemidler, syrer eller baser, avhengig av bruksområdet. En godt valgt kabelkappe kan forhindre nedbrytning eller korrosjon av de underliggende komponentene, og dermed opprettholde kabelens integritet gjennom hele levetiden. For eksempel, i industrielle miljøer der kjemisk eksponering er vanlig, er det avgjørende å velge materialer som tåler slike tøffe forhold. Her må de spesifikke kjemikaliene som kabelen vil bli utsatt for evalueres, da dette avgjør behovet for spesialiserte materialer som fluorpolymerer for å oppnå ekstrem kjemisk motstand.

Vær- og sollysbestandighet er en annen verdifull faktor, spesielt for kabler som brukes utendørs. Langvarig eksponering for sollys kan svekke tradisjonelle materialer, noe som fører til sprøhet og eventuell svikt. Materialer som er utviklet for å motstå UV-stråling sikrer at kabelen forblir funksjonell og holdbar selv i intenst sollys. For slike bruksområder er de ideelle materialene CPE-termoplast, CPE-termostater eller EPR-termostater. Andre avanserte materialer, som tverrbundet polyetylen (XLPE), er utviklet for å gi forbedret UV-motstand, noe som sikrer kabelens levetid i utendørs bruk.

I tillegg, i miljøer der brannfare er en bekymring, kan det være et livreddende valg å velge en kabelkappe som er flammehemmende eller selvslukkende. Disse materialene er utviklet for å stoppe spredning av flammer, og gir et viktig sikkerhetslag i kritiske applikasjoner. For flammehemming inkluderer utmerkede valgPVCtermoplast og CPE-termoplast. Slike materialer kan bremse spredningen av flammer samtidig som de reduserer utslipp av giftige gasser under forbrenning.

2. Mekaniske egenskaper

Kabelkappens slitestyrke, slagkraft og knuseevne påvirker direkte polyuretanens holdbarhet. Dette er mest nødvendig i applikasjoner der kabelen krysser utfordrende terreng eller krever hyppig håndtering. I svært mobile applikasjoner, for eksempel innen robotikk eller dynamiske maskiner, kan det å velge en kabelkappe med overlegne mekaniske egenskaper bidra til å unngå hyppig utskifting og vedlikehold. De beste slitesterke materialene for kappedeksler inkluderer polyuretantermoplast og CPE-termoplast.

3. Temperaturhensyn

Driftstemperaturområdet til et kabelmantelmateriale kan være forskjellen på suksess eller fiasko for et system. Materialer som ikke tåler driftstemperaturområdet for det tiltenkte miljøet, kan bli sprø i kalde forhold eller brytes ned når de utsettes for høye temperaturer. Denne nedbrytningen kan kompromittere kabelens integritet og forårsake elektrisk isolasjonsfeil, noe som kan resultere i driftsforstyrrelser eller sikkerhetsfarer.

Selv om mange standardkabler kan tåle temperaturer opptil 105 °C, kan spesialiserte PVC-applikasjoner måtte tåle høyere temperaturer. For industrier som olje og gass krever spesielle applikasjoner materialer, som ITT Cannons SJS-seriematerialer, som tåler temperaturer opptil 200 °C. For disse høye temperaturene må en rekke materialer vurderes, inkludert PVC på termoplastsiden og CPE eller EPR eller CPR på termostatsiden. Materialer som kan operere i slike miljøer, tåler høye temperaturer og motstår termisk aldring, noe som sikrer kabelens ytelse over tid.

Tenk på høytemperaturmiljøer, som for eksempel borerigger på land. I disse miljøene med høyt trykk og høye temperaturer er det nødvendig å velge et kabelkappemateriale som tåler ekstreme temperaturer uten å svekkes eller svikte. Til syvende og sist kan valg av riktig kabelkappemateriale sikre sikker og pålitelig drift samtidig som det forlenger levetiden til utstyret.

4. Behovet for fleksibilitet

Noen bruksområder krever at kabler forblir fleksible under gjentatte bøynings- og vridningsbevegelser. Dette behovet for fleksibilitet reduserer ikke behovet for holdbarhet; derfor må materialer velges nøye for å effektivt balansere disse to kravene. I disse tilfellene foretrekkes materialer som termoplastiske elastomerer (TPE) eller polyuretan (PUR) på grunn av sin elastisitet og robusthet.

Kabler som brukes i industriell automatisering, for eksempel, må være svært fleksible for å kunne håndtere bevegelse av maskiner som roboter. Mesh-roboter som brukes til oppgaver som å plukke og plassere deler er et godt eksempel på dette behovet. Designet deres tillater en rekke bevegelser, noe som legger konstant belastning på kablene, noe som nødvendiggjør bruk av materialer som tåler bøying og vridning uten at det går på bekostning av ytelsen.

Etter å ha vurdert miljøforhold, mekaniske egenskaper, temperatur og fleksibilitetsbehov, er det også viktig å merke seg at kabelens ytre diameter vil variere med hvert materiale. For å forbli miljøvennlig må kabeldiameteren holde seg innenfor tetningsgrensene til bakskallet eller kontaktfestet.

Publisert: 12. august 2024